mecanizado fresado

Potencia de avance Na

La

potencia de avance es pequeña en relación con la potencia de corte y se puede

aproximar

Na =

Fa x Va (CV)

1000 x 60 x 75

Donde:

Va

: Velocidad de Avance mm

min

Fa

: Fuerza de avance (kgf)

Ejemplo:

Para una fresa Izar 4412 de 1 labio diámetro 6mm con Vc en aluminio de 100 m/min y avance por labio de 0,04 ( todo está en el catalogo)

rpm= 100 m/min * 1000mm/m /( 6 mm* 3,1416) = 5305.3 vueltas/min

Avance= 5305.3 * 1 labio * 0.04 mm/revolución = 212.21 mm/min

Si la potencia nominal de la máquina es de 1Kw la efectiva es el 70% esto es 0,7 kw

para el aluminio la Va= 50 cm3

Pc= 50 cm3 *0,7 Kw* 1000 mm3/cm3/( 6 mm* 212.21 mm/min)= 1.64 mm

Luego, los parámetros para fresar aluminio con eta fresa y la maquina de 1Kw son

velocidad de la fresadora 5305 rpm

avance= 212.21 mm/min

profundidad de corte 1.64 mm

Para una fresa Izar 4412 de 1 labio diámetro 6mm con Vc en aluminio de 100 m/min y avance por labio de 0,04 ( todo está en el catalogo)

rpm= 100 m/min * 1000mm/m /( 6 mm* 3,1416) = 5305.3 vueltas/min

Avance= 5305.3 * 1 labio * 0.04 mm/revolución = 212.21 mm/min

Si la potencia nominal de la máquina es de 1Kw la efectiva es el 70% esto es 0,7 kw

para el aluminio la Va= 50 cm3

Pc= 50 cm3 *0,7 Kw* 1000 mm3/cm3/( 6 mm* 212.21 mm/min)= 1.64 mm

Luego, los parámetros para fresar aluminio con eta fresa y la maquina de 1Kw son

velocidad de la fresadora 5305 rpm

avance= 212.21 mm/min

profundidad de corte 1.64 mm

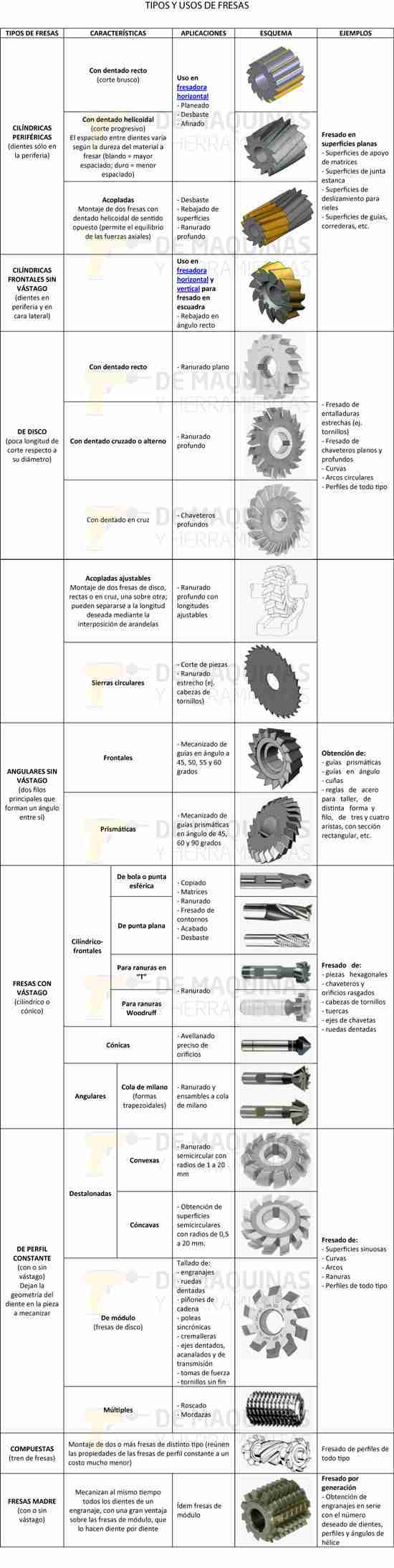

Operaciones con fresado

Con el uso

creciente de las fresadoras de control numérico están aumentando las

operaciones de fresado que se pueden realizar con este tipo de máquinas, siendo

así que el fresado se ha convertido en un método polivalente de mecanizado. El desarrollo de las herramientas ha contribuido

también a crear nuevas posibilidades de fresado además de incrementar de forma

considerable la productividad, la calidad y exactitud de las operaciones

realizadas.

El fresado

consiste principalmente en el corte del material que se mecaniza con una

herramienta rotativa de varios filos, que se llaman dientes, labios o plaquitas

de metal duro, que ejecuta movimientos de avance programados de la mesa de

trabajo en casi cualquier dirección de los tres ejes posibles en los que se

puede desplazar la mesa donde va fijada la pieza que se mecaniza.

Las

herramientas de fresar se caracterizan por su diámetro exterior, el número de

dientes, el paso de los dientes (distancia entre dos dientes consecutivos) y el

sistema de fijación de la fresa en la máquina.

·

Planeado. La aplicación más

frecuente de fresado es el planeado, que

tiene por objetivo conseguir superficies planas. Para el planeado se utilizan

generalmente fresas de planear de plaquitas intercambiables de metal duro,

existiendo una gama muy variada de diámetros de estas fresas y del número de

plaquitas que monta cada fresa. Los fabricantes de plaquitas recomiendan como

primera opción el uso de plaquitas redondas o con ángulos de 45º como alternativa.

·

Fresado en escuadra. El

fresado en escuadra es una variante del planeado que consiste en dejar

escalones perpendiculares en la pieza que se mecaniza. Para ello se utilizan

plaquitas cuadradas o crómicas situadas en el portaherramientas de forma adecuada.

· Cubicaje. La operación de cubicaje es muy común en

fresadoras verticales u horizontales y consiste en preparar los tarugos de metal

u otro material como mármol o granito en las dimensiones

cúbicas adecuadas para operaciones posteriores. Este fresado también se realiza

con fresas de planear de plaquitas intercambiables.

·

Corte. Una de las operaciones

iniciales de mecanizado que hay que realizar consiste muchas veces en cortar

las piezas a la longitud determinada partiendo de barras y perfiles comerciales

de una longitud mayor. Para el corte industrial de piezas se utilizan

indistintamente sierras de cinta o fresadoras equipadas

con fresas cilíndricas de corte. Lo significativo de las fresas de corte es que

pueden ser de acero rápido o de metal duro. Se

caracterizan por ser muy delgadas (del orden de 3 mm aunque puede variar),

tener un diámetro grande y un dentado muy fino. Se utilizan fresas de disco

relativamente poco espesor (de 0,5 a 6 mm) y hasta 300 mm de diámetro

con las superficies laterales retranqueadas para evitar el rozamiento de estas

con la pieza.9

·

Ranurado recto.

Para el fresado de ranuras rectas se utilizan generalmente fresas cilíndricas

con la anchura de la ranura y, a menudo, se montan varias fresas en el eje

portafresas permitiendo aumentar la productividad de mecanizado. Al montaje de

varias fresas cilíndricas se le denomina tren de fresas o fresas compuestas.

Las fresas cilíndricas se caracterizan por tener tres aristas de corte: la

frontal y las dos laterales. En la mayoría de aplicaciones se utilizan fresas

de acero rápido ya que las de metal duro son muy caras y por lo tanto solo se

emplean en producciones muy grandes.

·

Ranurado de forma. Se

utilizan fresas de la forma adecuada a la ranura, que puede ser en forma de T,

de cola de milano,

etc.

·

Ranurado de chaveteros. Se

utilizan fresas cilíndricas con mango, conocidas en el argot como bailarinas,

con las que se puede avanzar el corte tanto en dirección perpendicular a su eje

como paralela a este.

·

Copiado. Para el fresado en

copiado se utilizan fresas con plaquitas de perfil redondo a fin de poder

realizar operaciones de mecanizado en orografías y perfiles de caras

cambiantes. Existen dos tipos de fresas de copiar: las de perfil de media bola

y las de canto redondo o tóricas.

·

Fresado de cavidades. En

este tipo de operaciones es recomendable realizar un taladro previo y a partir

del mismo y con fresas adecuadas abordar el mecanizado de la cavidad teniendo

en cuenta que los radios de la cavidad deben ser al menos un 15% superior al

radio de la fresa.

·

Torno-fresado.

Este tipo de mecanizado utiliza la interpolación circular en fresadoras de control

numérico y sirve tanto para el torneado de agujeros de precisión como para el

torneado exterior. El proceso combina la rotación de la pieza y de la

herramienta de fresar siendo posible conseguir una superficie

de revolución. Esta superficie puede ser concéntrica

respecto a la línea central de rotación de la pieza. Si se desplaza la fresa

hacia arriba o hacia abajo coordinadamente con el giro de la pieza pueden

obtenerse geometrías excéntricas, como el de una leva, o incluso el de un árbol de levas o un cigüeñal. Con

el desplazamiento axial es posible alcanzar la longitud requerida.

·

Fresado de roscas. El

fresado de roscas requiere una fresadora

capaz de realizar interpolación helicoidal simultánea en dos grados

de libertad: la rotación de la pieza respecto al eje de la hélice de la rosca y

la traslación de la pieza en la dirección de dicho eje. El perfil de los filos

de corte de la fresa deben ser adecuados al tipo de rosca que se mecanice.

·

Fresado frontal.

Consiste en el fresado que se realiza con fresas helicoidales cilíndricas que

atacan frontal mente la operación de fresado. En las fresadoras de control

numérico se utilizan cada vez más fresas de metal duro totalmente integrales

que permiten trabajar a velocidades muy altas.

·

Fresado de engranajes. El

fresado de engranajes apenas se realiza ya en

fresadoras universales mediante el plato divisor, sino que se hacen en máquinas

especiales llamadas talladoras

de engranajes y con

el uso de fresas especiales del módulo de diente adecuado.

·

Taladrado, escariado y mandrinado.

Estas operaciones se realizan habitualmente en las fresadoras de control

numérico dotadas de un almacén de herramientas y utilizando las herramientas

adecuadas para cada caso.

·

Fresado en rampa. Es

un tipo de fresado habitual en el mecanizado de moldes que

se realiza con fresadoras copiadoras o con fresadoras de control numérico.

No hay comentarios:

Publicar un comentario